目录

灵感来源

三蓝一棕做的一期关于傅里叶级数的视频里面,展示了如何使用匀速旋转的矢量相加获得任意二维图形的方法。于是我想,这东西能不能用机械的方法实现出来呢?所以这个题目就变成了我课程设计的题目。

https://www.bilibili.com/video/BV1vt411N7Ti?share_source=copy_web

傅里叶级数相关理论

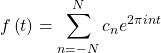

假设任意二维图像可以使用复函数![]() 表示,则它等于下述傅里叶级数

表示,则它等于下述傅里叶级数

其中复系数![]()

综上,具体做法如下:

- 使用复函数形式表示图形(读取svg图像、自己手写)

- 使用数值积分计算复系数

- 将所有项相加

参数计算的MATLAB实现

生成![]()

keypoint = zeros(7,2);

keypoint(1,:) = [300 0];

keypoint(2,:) = [-300 1/6];

keypoint(3,:) = [-300*cos(pi/3)-300*sin(pi/3)*1i 2/6];

keypoint(4,:) = [300*cos(pi/3)+300*sin(pi/3)*1i 3/6];

keypoint(5,:) = [-300*cos(pi/3)+300*sin(pi/3)*1i 4/6];

keypoint(6,:) = [300*cos(pi/3)-300*sin(pi/3)*1i 5/6];

keypoint(7,:) = [300 1];

f = @(t) interp1(keypoint(:,2), keypoint(:,1), t);

t = 0:.001:1;

s = f(t);

s_real = real(s);

s_imag = imag(s);

plot(s_real, s_imag);

axis equal计算系数

c = complex(201, 1);

max_n = 100;

for n = -max_n:max_n

ef = @(t) exp(-2*pi*1i*n*t) .* f(t);

c(n+max_n+1) = integral(ef, 0, 1);

end

data = [];

m = 1;

for n = -max_n:max_n

if abs(c(n+max_n+1)) > 20

data(m, 1) = c(n+max_n+1);

data(m, 2) = n;

m = m + 1;

end

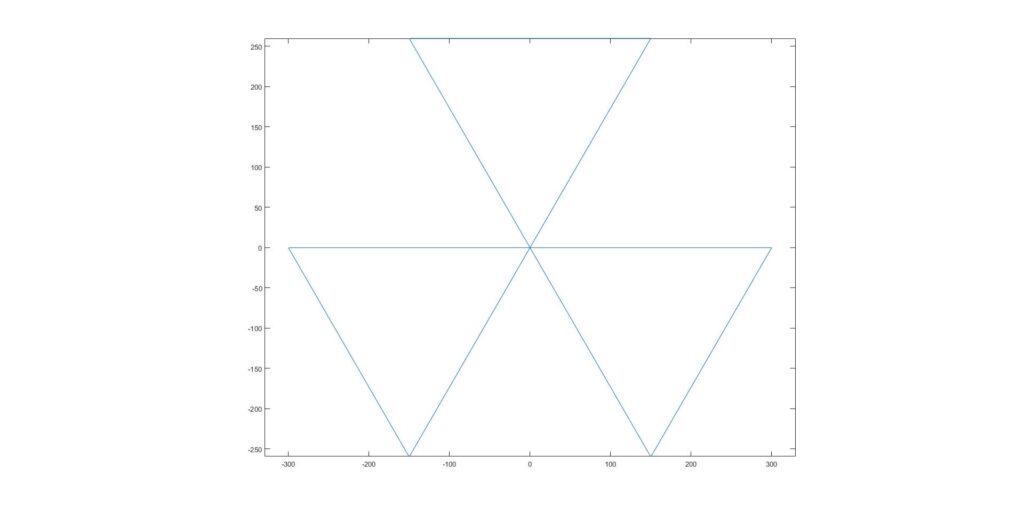

end绘图验证

figure;

t = 0:.001:1;

s = f_appr(t, data(:,1), data(:,2));

s_real = real(s);

s_imag = imag(s);

plot(s_real, s_imag);

axis equal其中f_appr()函数如下

function [ s ] = f_appr( t, c, n )

%f_appr 傅里叶级数

s = 0;

for m = 1:length(n)

s = s + c(m) .* exp(2*pi*1i*n(m)*t);

end

end

输出必要数据

output = [abs(data(:,1)) angle(data(:,1))*180/pi data(:,2)];计算结果如下

| 矢量长度 | 初始角度 | 转速 |

| 44.4217565757029 | 30.0000044776831 | -4 |

| 136.783594086297 | -60.0000075560673 | -1 |

| 177.687075394748 | 30.0000035072738 | 2 |

机构设计

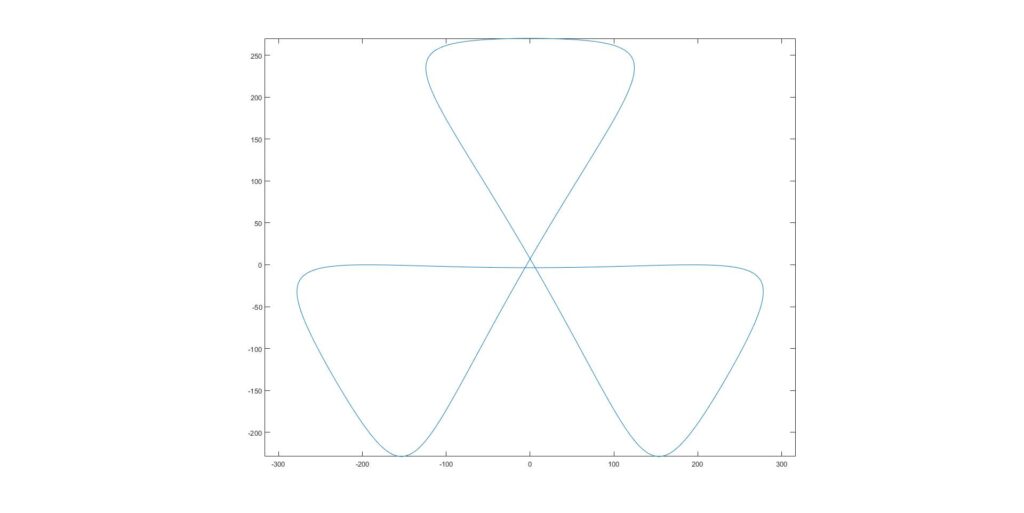

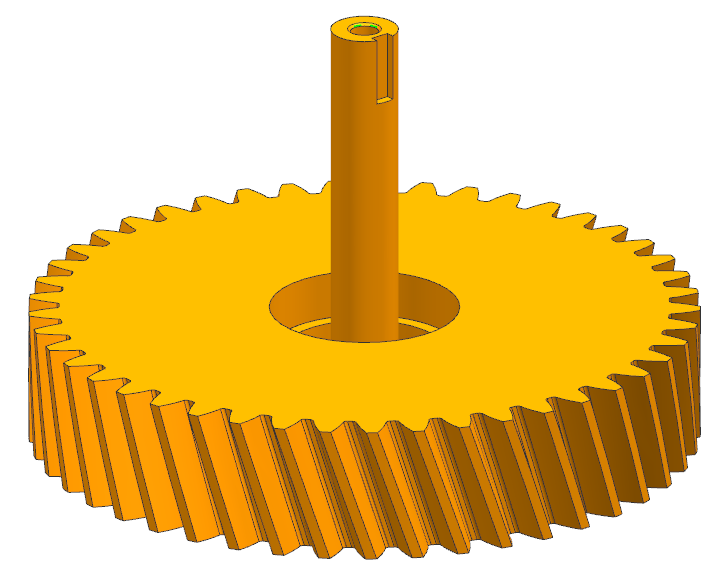

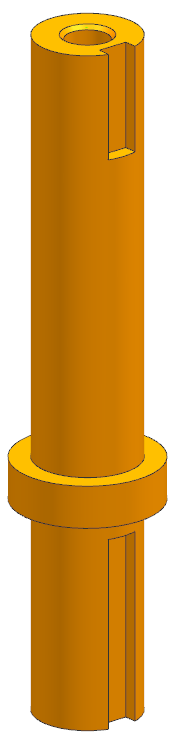

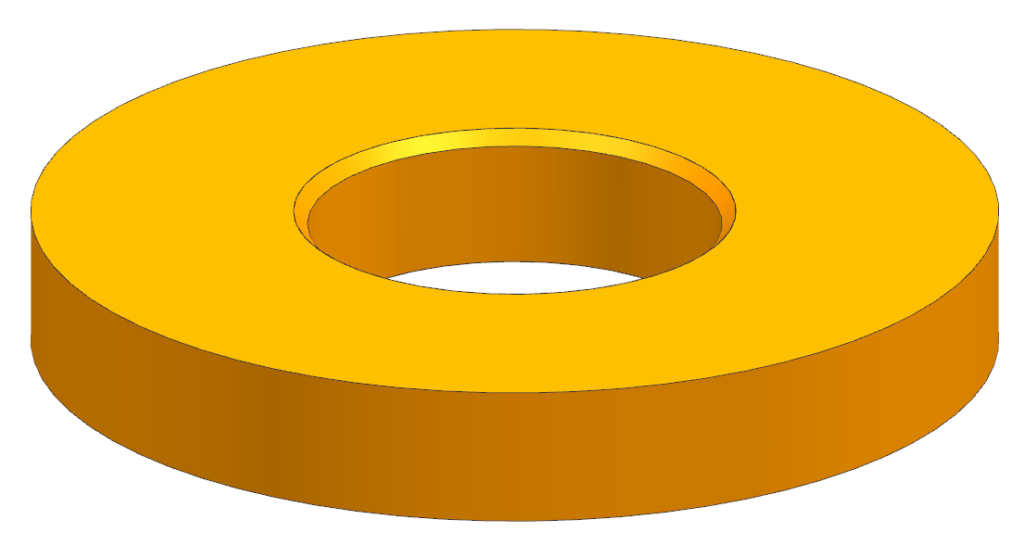

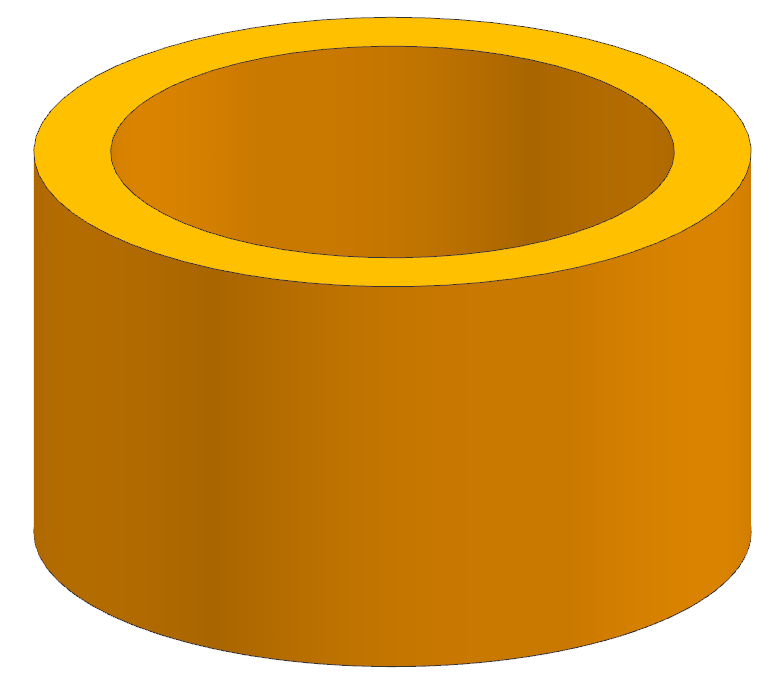

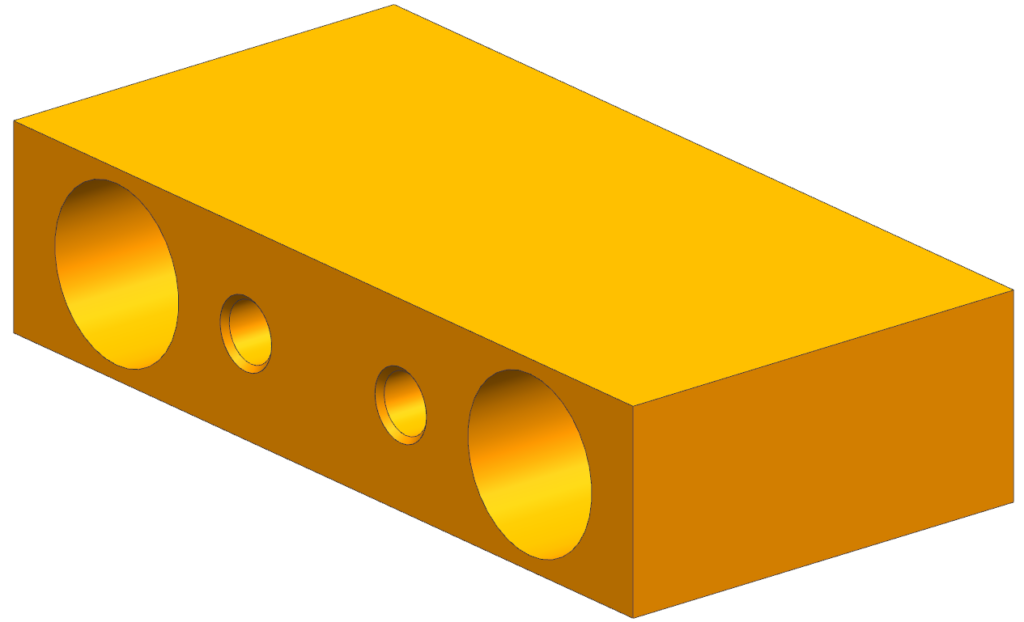

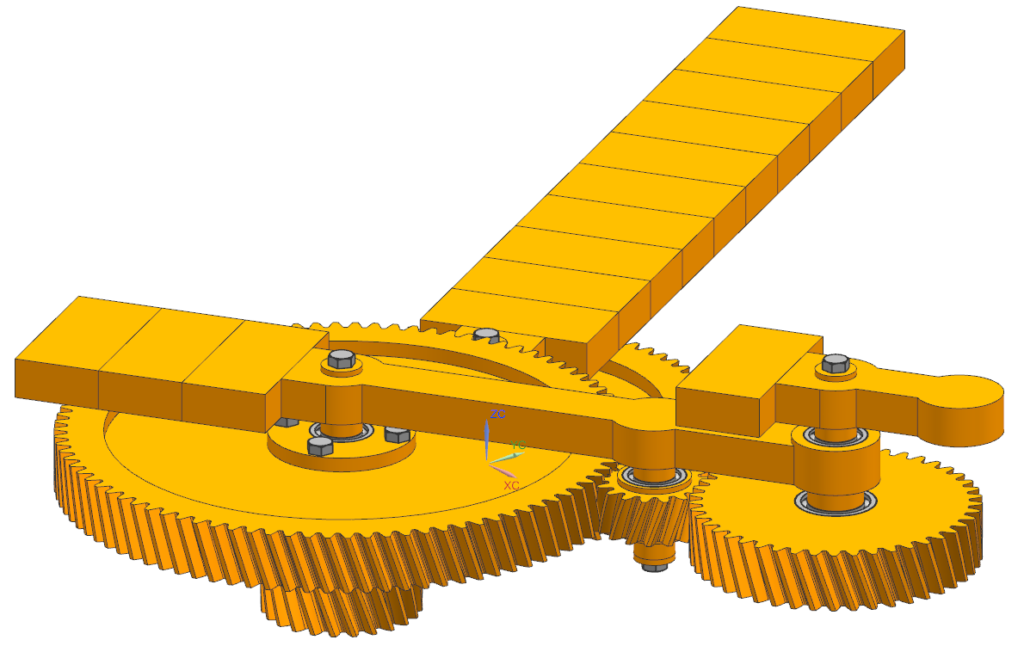

基础单元

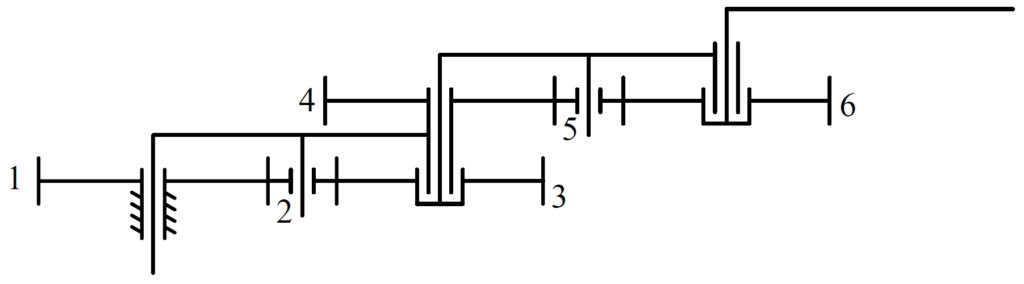

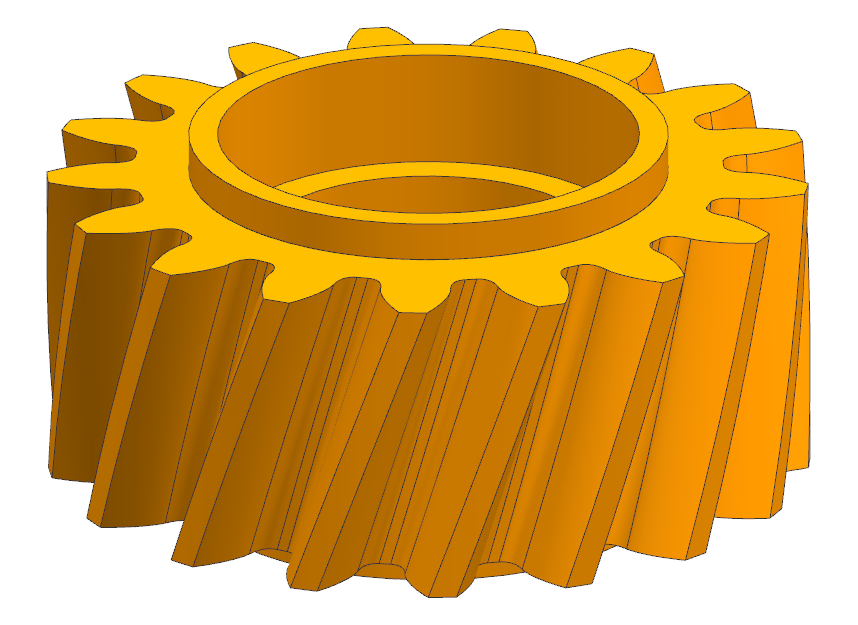

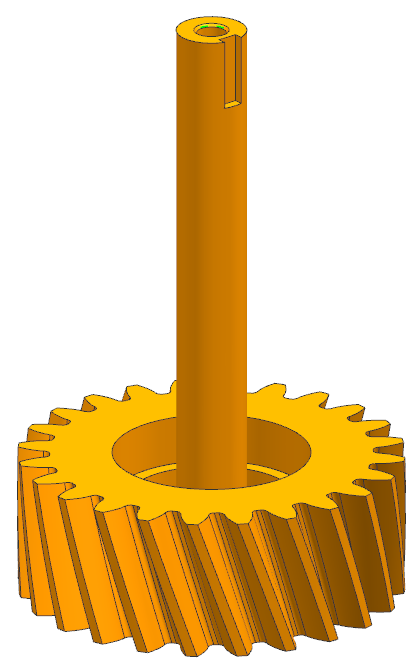

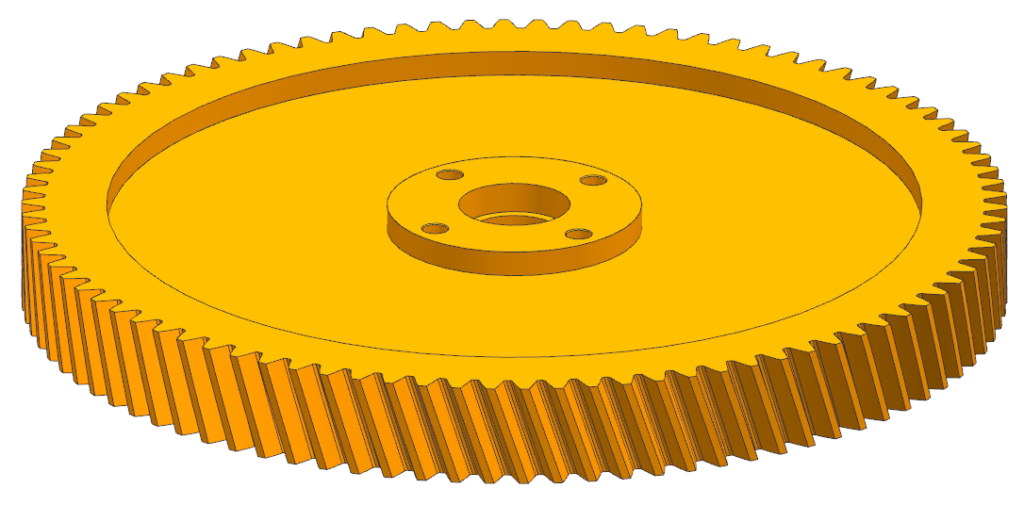

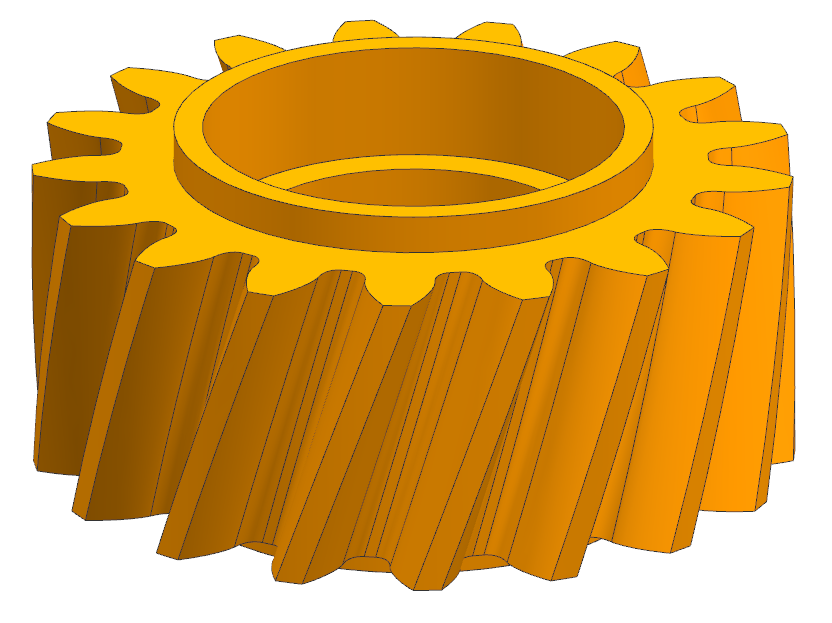

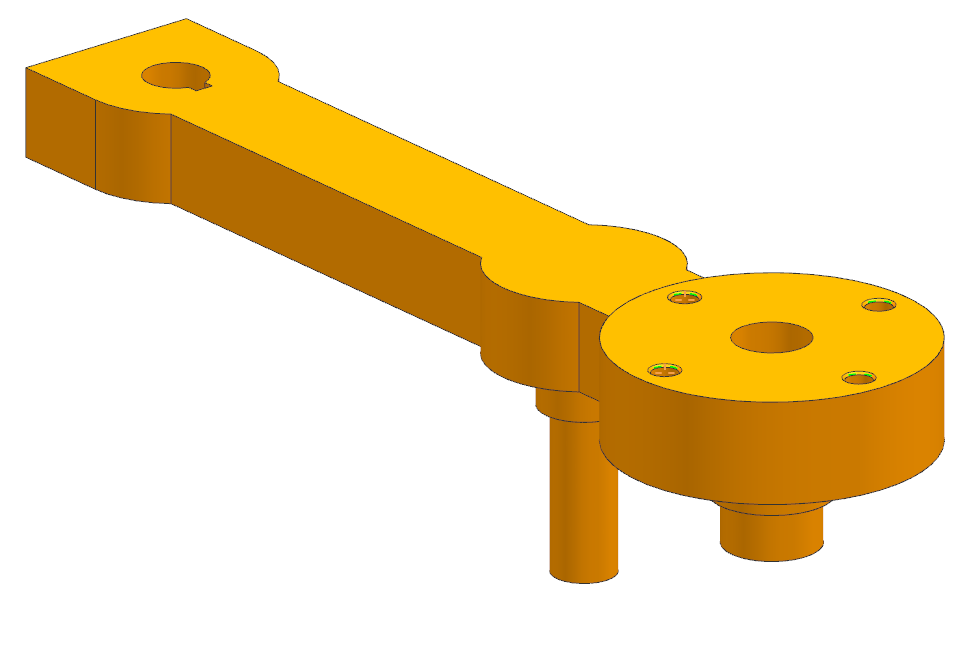

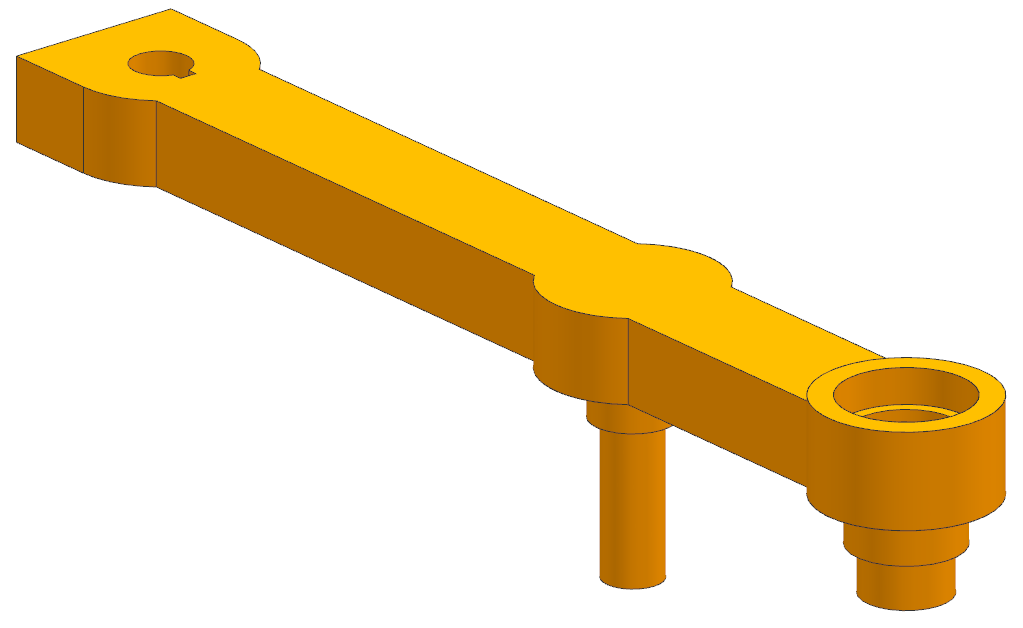

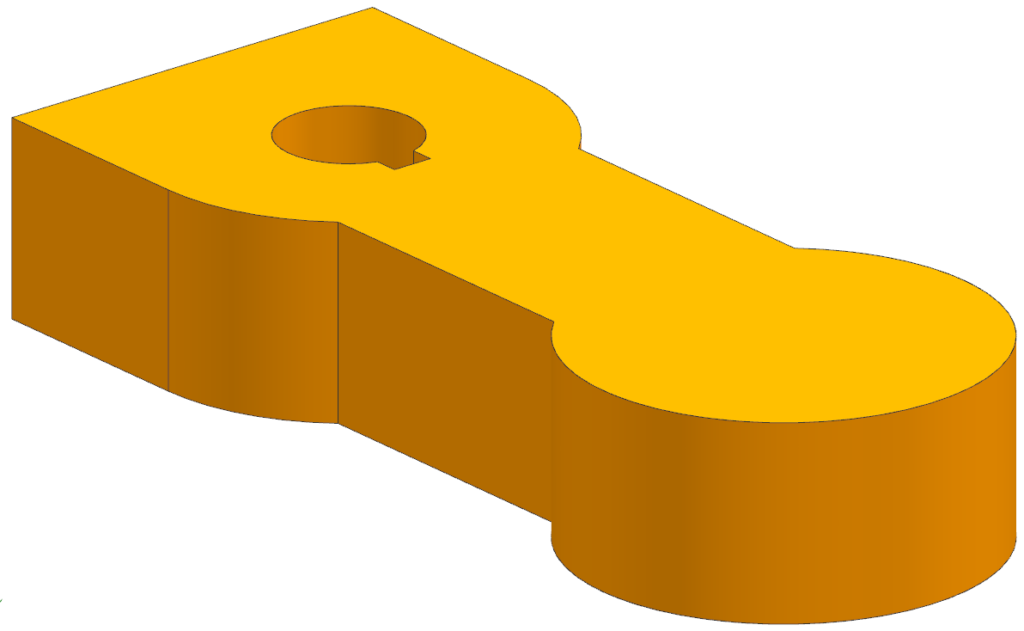

机构由周转轮系单元组成,如下图

设左侧大齿轮的转速为n1、连杆转速为nH、右侧大齿轮转速为n2,则可以算出传动比如下

![]()

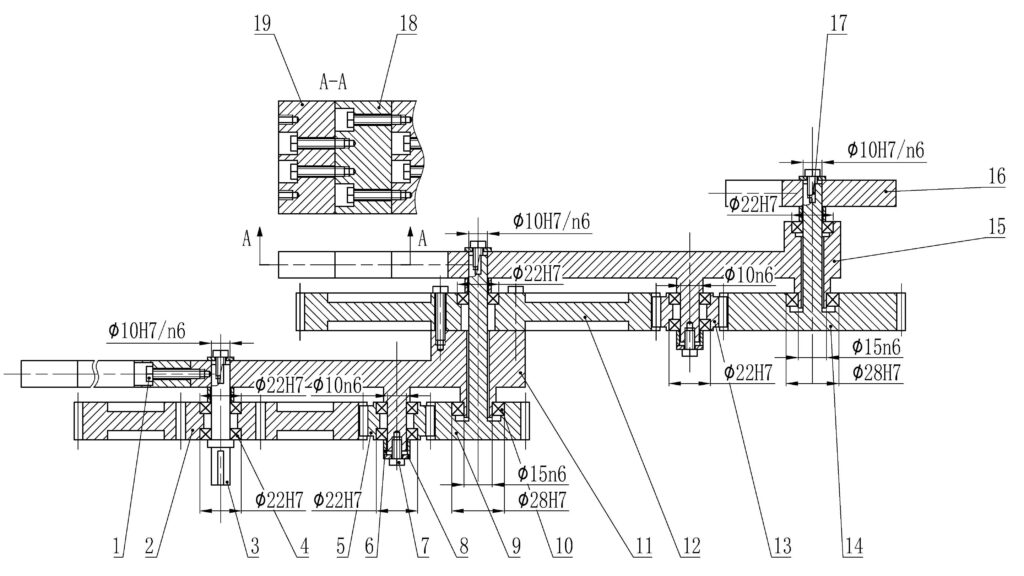

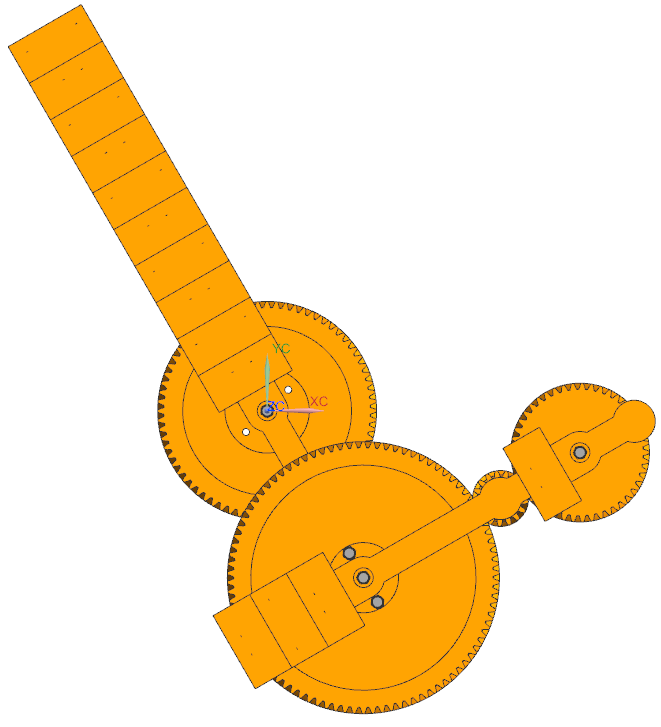

整体设计

机构整体原理图如下

已知

可以算出

容易看出,在所有齿轮中,惰轮2、5相比起其他齿轮结构更简单,更便于更换,故这两个齿轮在不发生根切的前提下,应采用较小的齿数,以保证其他齿轮的寿命较长。

设齿轮1、2、3的模数为2,齿数分别为72、17、24,则齿轮1、2、3的螺旋角为

![]()

设齿轮4、5、6的模数为2,齿数分别为90、17、45,则齿轮4、5、6的螺旋角为

![]()

机构平衡

从原理图可以看出

- 机构静止时,机构自重会产生较大的倾覆力矩,这些力矩很大程度上由连杆的转轴承担

- 机构在运动时,由于每一级都会进行平面运动,并且每增加一级,角速度会成倍增加,故会产生严重的附加动载荷

解决这两个问题的方法为:增加配重块使机构的质量分布平衡

通过在每一级连杆相对于齿轮方向上添加配重块,使得该级轮系的重心位于该级输入轴的轴线上

如此一来,每级轮系的输入轴就只需要承担下述载荷

- 由机构自重产生沿轴向的正压力(主要)

- 驱动轮系加减速、克服机构运动阻力的扭矩(次要)

可见通过机构平衡设计,轴的受力状况明显改善,故可以采用较细的轴进行驱动

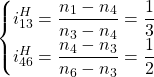

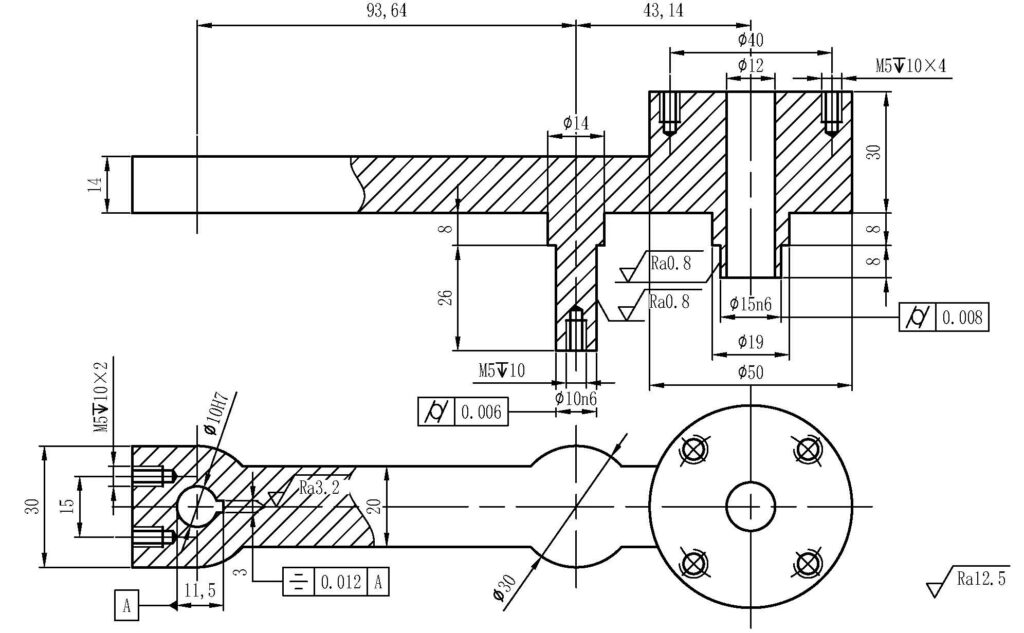

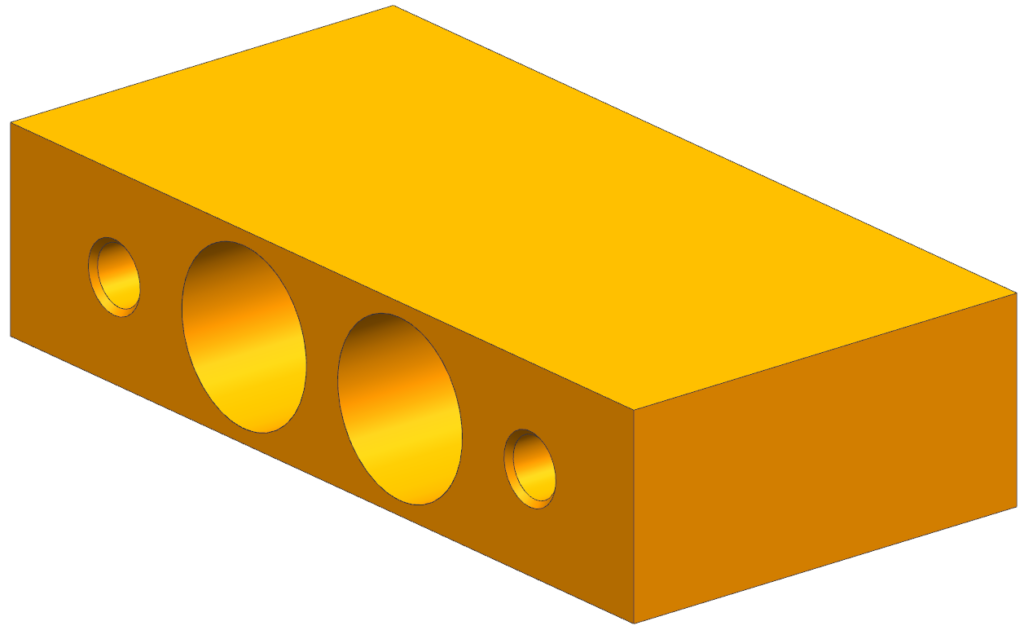

零件设计

图纸

三维模型

装配图

图纸

三维模型

运动仿真

总结

机构创新点

- 可绘制任意二维图形

- 图形精度可控

- 机构无冲击、无附加动载荷

- 零件复用程度高

目前尚存在的不足

- 机构平衡需要通过人工进行补偿

- 当选取级数增加时,机构尺寸成倍变小,造成设计困难

- 由于缺乏明确的应用场景,难以对机构各部件强度进行校核

- 目前配重块以串联形式叠加,当其数目较多时易发生弯曲变形

感想

通过三周的专业课程设计,我完整体验了从寻找创新思路、设计机构原理、设计各零件、整体装配到最后的运动仿真这一系列过程,将自己大学四年学到的机械工程知识综合运用到其中,我受益匪浅。

但是,在设计过程中,也碰到了不少的困难。首先是一开始选题的迷茫,机械设计体现在生活的方方面面,给我一种眼花缭乱的感觉,常常觉得自己想出来的设计思路早就有人实现过了。其次是在进行零件设计的时候,感觉机械设计课程上的知识很难应用到具体的设计中,主要体现在:课堂上学习的设计、校核方法仅适用于少数典型零件;并且各自为块,当机构整体零件数目增加时让人无从下手;减速箱的设计是这四年中唯一一次成体系进行设计的工程,很大程度上依赖于课程设计指导书的指引,难以泛化到一般的设计过程。

虽然困难重重,但是最终能够设计到目前的水平我觉得也已经很满足了。在进行原理设计的时候,将傅里叶级数应用到设计过程使我实实在在体验到创新的乐趣;另外,图纸、三维模型、运动仿真的制作也觉得得心应手,完成之后颇有成就感。在最后看见自己设计的机构按照预期工作之后,我就知道这三周的努力非常值得。

Very interesting and impressive work!